Alfred J. Büchi (1879-1959), ingeniero en jefe de la empresa de maquinaria pesada y de precisión Sulzer Brothers de la ciudad de Winterthur, cercana a Zurich, Suiza, patentó en 1905 la máquina centrífuga que denominó “turbocompresor”.

En Sulzer, en otras empresas industriales asociadas al desarrollo de los primeros turbocompresores, en universidades técnicas como el prestigioso Politécnico de Zurich donde enseñó Albert Einstein y centros de investigación y museos de motores y automóviles del país alpino, se llevaron a cabo emotivos actos conmemorativos y exhibiciones especiales por los primeros 115 años del turbo.

Aprovechamos esta oportunidad para escuchar a muchos especialistas en turbos y preguntarles acerca del presente y el futuro de esta singular máquina de tecnología avanzada. Cabe mencionar que ya era de un alto desarrollo técnico en 1905, porque Büchi propuso una presión de sobrealimentación de 2.0 bar, la que se usa en nuestros días en los autos de carreras.

Asimismo, Büchi pensaba que el turbo era especialmente indicado para las unidades Diesel, y no se equivocó: la mayoría de las unidades comerciales de la actualidad con turbo funcionan de acuerdo al ciclo Diesel.

Tuvimos en Winthertur el privilegio de recorrer los talleres originales donde Büchi desarrolló el primer turbocompresor del mundo, así como dar una mirada a los tomos de la completa biblioteca técnica y científica de la firma, lo que agradecemos a los directivos de la empresa helvética.

En 1962 aparecieron en los Estados Unidos los primeros automóviles a nafta de producción en serie, el Oldsmobile F-85 Jetfire Coupé Turbo Rocket y el Chevrolet Corvair Monza Spyder, ambos producidos por General Motors. Desde entonces el progreso técnico de los turbos, aparatos destinados al aumento de potencia de los motores, ha sido ininterrumpido.

Un futuro brillante

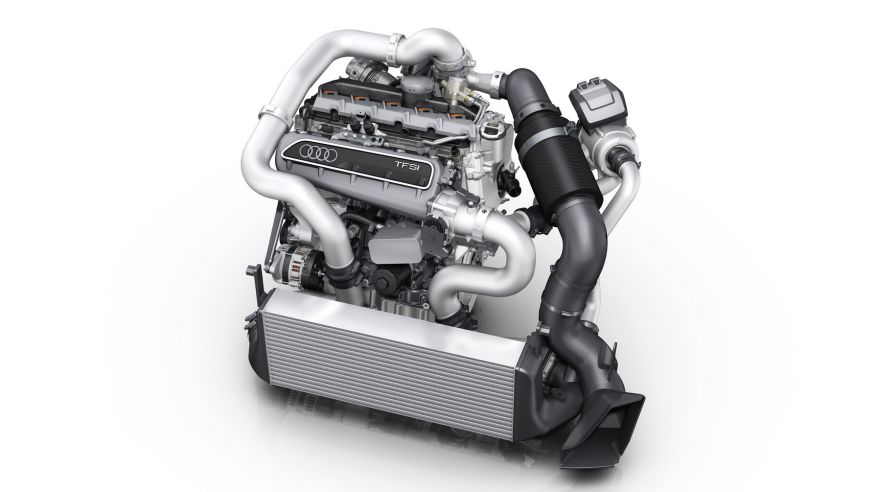

De acuerdo a lo que nos señalaron los ingenieros suizos, el turbocompresor, a pesar de ya ser una máquina altamente avanzada, tiene un amplio potencial de desarrollo. Los turbos más modernos son de geometría variable, sus ejes rotan sobre cojinetes cerámicos, tienen rotores de titanio, y sus válvulas de control de la sobrepresión son de actuación eléctrica.

La sobrepresión máxima, como predijo Büchi hace cien años, ronda los 2.0 bar. Uno de los ingenieros suizos que nos ayudó mucho a comprender todo lo relacionado con los turbos y su desarrollo ha sido Tobias Wildi, un profesional que “sabe todo sobre el tema”.

Uno de los problemas “de nacimiento” del turbo es que, al ser una máquina centrífuga, funciona muy bien en “alta” pero, al apretar a fondo el pedal del acelerador desde el bajo régimen, no responde de inmediato, originándose el famoso “turbo lag” o demora en la respuesta, la que es muy corta, de unos dos segundos o un poco menos, pero que molesta a muchos conductores. Esto se ha minimizado al adoptar dos turbos (los motores biturbo), porque al ser más pequeños las masas rotantes más livianas responden con mayor celeridad, y el más moderno doble turbo secuencial, donde el más pequeño actúa en baja, y el más grande en alta.

Sin embargo la solución definitiva llegó muy pronto cuando el turbo es asistido eléctricamente por un pequeño motor aplicado a su eje y que actúa de inmediato al acelerar, actuando como un compresor mecánico. El proceso es controlado por la computadora del sistema de gestión motriz en base a los datos aportados por múltiples sensores. Otra solución es complementar la acción del turbo convencional con un compresor eléctrico, y que es adoptada por varios fabricantes de los modelos del año 2020.

Lenguas de fuego a 1.050ºC

Las más inéditas generaciones de motores a nafta sobrealimentados por doble turbo ya generan gases de escape cuya temperatura máxima asciende a los 1.050ºC, siendo el límite anterior de 1.000ºC.

El aumento en 50 ºC proviene de una gran potencia específica del motor y de la necesidad de obtener las más altas performances. Pero hay que aplicar soluciones especiales para no comprometer la integridad de la máquina, lo que representa un formidable reto para los ingenieros metalúrgicos.

El fuego que sale por los tubos de escape en los automóviles de carreras siempre ha fascinado a los aficionados. Y no es para menos, ya que esos gases ardiendo provocan llamas espectaculares, que se prolongan mucho más allá del interior de la cámara de combustión cuando se abren las válvulas de escape.

En los motores a nafta y sobrealimentados de reciente presentación y máximas prestaciones, los gases de escape ya salen a más de 1.000ºC. Esto obliga a los diseñadores de motores y de turbocompresores a replantear el diseño de sus máquinas.

Mientras que los fabricantes de motores tienen el problema controlado en lo que se refiere al interior de la máquina, es decir que son capaces de instalar válvulas de escape y otros componentes que soportan sin problemas estas extraordinarias cargas térmicas (por ejemplo con válvulas de escape de titanio y rellenas con sodio), no ocurre lo mismo con los productores de turbocompresores. Estos se encuentran con inconvenientes que, en un principio, parecían insalvables.

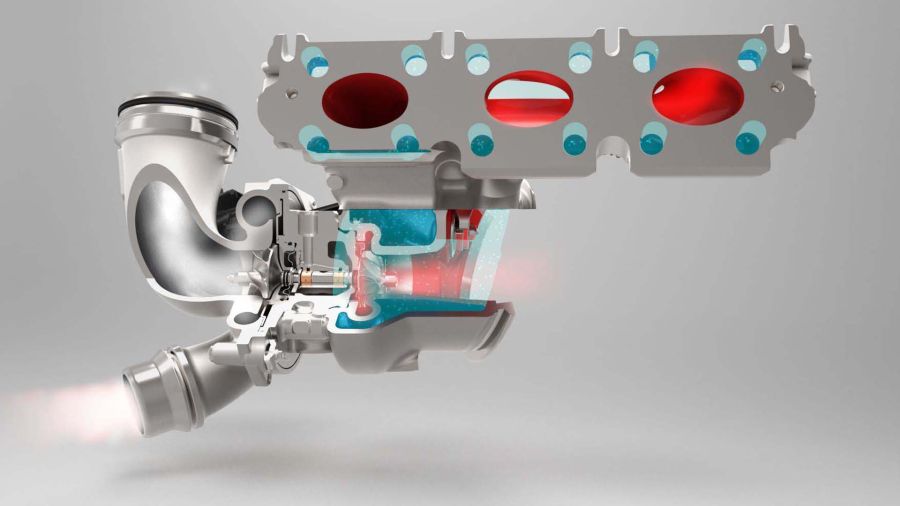

De acuerdo a lo que señala en el estudio realizado por los ingenieros suizos V. Simon, G. Oberholz y M. Mayer, renombrados especialistas en sistemas de sobrealimentación, los motores turbo actuales y del próximo futuro requieren mayor presión de sobrealimentación y mejores valores del torque y una respuesta casi instantánea. Todo ello se puede obtener sin mayores dificultades controlando electrónicamente la válvula de sobrepresión del turbo (que pasó de ser de vacío a eléctrica), dotar a éste de un sistema de geometría variable en la turbina, usar compresores eléctricos o bien sistemas turbo de etapas múltiples.

Pero, y como dice el ingeniero Mayer, para los turbocompresores hubo hasta hace muy poco tiempo una barrera que en principio se mostró infranqueable y que se llama 1.000ºC.

En efecto, para que un turbo pueda soportar un registro superior al indicado, donde todavía se conserva el color rojo cereza, y llegue a los 1.050ºC, donde comienza el rojo blanco, hay que utilizar aleaciones muy especiales para la carcasa de la turbina, por ejemplo fundición de acero de alta resistencia al calor, un material muy utilizado en las industrias petroquímica y en otras muy especializadas. En los turbos convencionales se utiliza aleación de hierro con contenido de níquel y que soporta un máximo de 850ºC, y en los destinados a los modelos deportivos recientes la aleación resiste hasta los 1.000ºC.

Aceros austeníticos

Los más avanzados turbos de la actualidad que resisten hasta 1.050ºC tienen la carcasa de la turbina elaborada en acero austenítico. La austenita es a su vez carburo de hierro. Este acero muy especial contiene elevados contenidos de níquel y cromo, y se lo suele llamar “Niresist”.

Otra forma de concebir un turbocompresor que sea capaz de trabajar con los 1.050ºC de los gases de escape es el que tiene la carcasa de la turbina elaborada en acero inoxidable estampado, con muchas partes unidas por soldadura. En algunos tipos de turbos la carcasa es de doble pared de acero inoxidable con un espacio de aire para la aislación térmica.

En lo referente a la turbina propiamente dicha y a su eje, se fabrican con una aleación especial de níquel, superior en propiedades al “Inconel” (aleación de hierro, níquel y cromo). La cerámica de ingeniería, a base de circonio, es capaz de resistir hasta 1.200ºC, pero tiene la desventaja de ser frágil y de romperse si alguna partícula que sale por el escape choca contra los alabes de la turbina.

Una mejor idea es utilizar un rotor de turbina de acero especial recubierto con una película de cerámica de 1,27 mm de espesor, como ha hecho la fábrica Cummins para la división tanques del ejército de los Estados Unidos.

El rotor del compresor se fabrica en aleación especial de aluminio, aunque también de titanio.

También hubo que resolver el problema de la tendencia a trabarse de las aletas móviles en los turbos de geometría variable cuando el motor trabaja a plena carga. Esto se hizo utilizando una vez más aceros muy finos, de coeficiente de dilatación muy reducido.

Enfriamiento y lubricación

Verdaderas proezas técnicas han tenido que concretar los equipos de ingenieros para lograr que los motores turbo operen con gases de escape a 1.050ºC y no sean afectados los cojinetes de la unidad de sobrealimentación.

En el caso de un motor de Porsche, de seis cilindros horizontales opuestos con dos turbos de geometría variable, que entrega un máximo de 480 BHP, los ejes de los turbos “flotan” sobre una película de aceite sintético, y son directamente enfriados por el mismo aceite de la lubricación y por agua, proveniente de un circuito en derivación del motor. Incluso detenidos, los turbos siguen siendo enfriados durante varios minutos gracias a la acción de una bomba eléctrica de agua, de control computadorizado.

Aislación térmica

Cuanto más caliente trabaje un motor, tanto mejor, porque aumenta así el rendimiento termodinámico. Lamentablemente hay un límite para esto, el que está impuesto por la resistencia de los materiales a temperaturas extremadamente altas y a los fenómenos anormales de la combustión como la detonación.

No obstante, podemos aislar el turbo, el múltiple de escape y hasta los propios caños con revestimientos especiales, elaborados con fibras de material compuesto y una capa exterior de aluminio (es decir, aluminada). Aislando la carcasa del turbo y el múltiple aumenta la velocidad de los gases de escape porque no pueden disipar tan rápidamente los 1.050ºC con que salen de la turbina. Entonces, con el turbo girando más rápido, no se registran mermas en la potencia y en la respuesta del propulsor.

Los turbos actuales giran a regímenes máximos comprendidos entre las 160.000 y 300.000 rpm, aunque el promedio es de 200.000 rpm.

Menos consumo y emisiones

Trabajando el motor con 1050ºC en los gases de escape (valor obtenido a plena carga), también se reduce el consumo de combustible y de emisiones contaminantes, porque al mejorar el rendimiento termodinámico de la máquina se benefician ambos parámetros. Se obtienen todavía mejores resultados combinando altísimas temperaturas en el escape, con la sobrealimentación y con motores pequeños, livianos, pero sumamente eficientes.

En ese sentido, ya se han presentado y aplicado los nuevos turbos integrados al múltiple de escape, con enfriamiento por líquido del motor, y con carcasas de aluminio en la sección de escape, reemplazando al acero inoxidable en algunos casos.

El ingeniero Brett Hinds de Ford Motor Company de Detroit afirma que un nuevo motor EcoBoost V6 “Downsizing” pesa 13,6 kilos menos que un motor V8 a igualdad de potencia, lo que redunda en una reducción en el consumo de carburante del 8 al 10 por ciento.