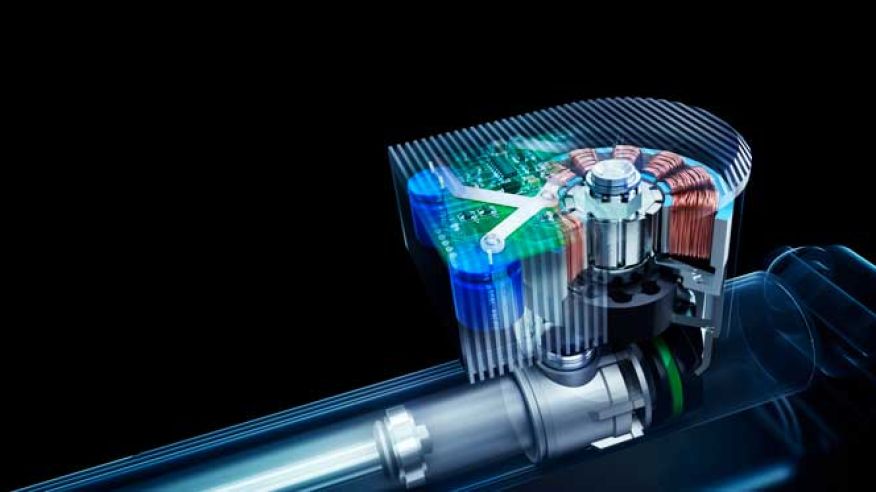

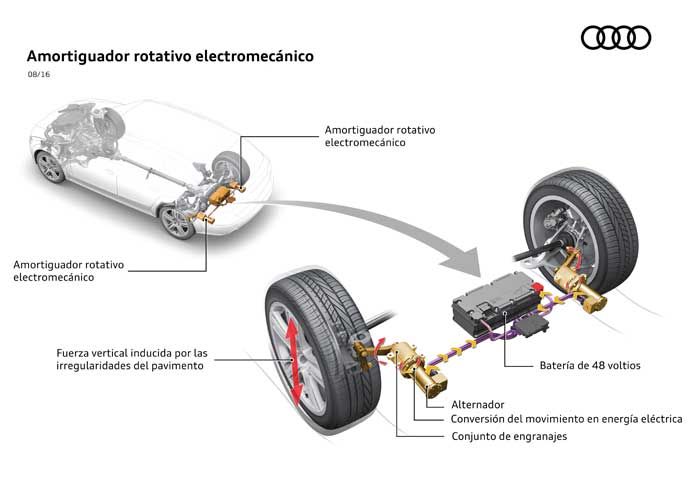

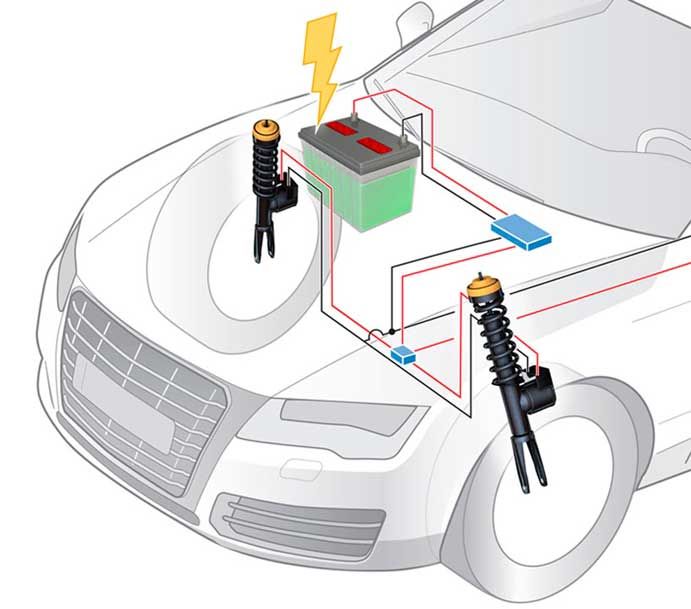

El nuevo componente incluye amortiguadores rotativos electromecánicos que reemplazan a los amortiguadores hidráulicos utilizados hoy en día, para ahorrar energía y proporcionar un confort aún mayor.

El principio detrás del eROT se explica fácilmente: “Cada irregularidad, cada bache, cada curva induce energía cinética (de movimiento) en el automóvil. Los amortiguadores actuales absorben esa energía, que se pierde en forma de calor”, explica el ingeniero Stefan Knirsch, director de desarrollo técnico de Audi en Ingolstadt, Alemania, sede central de la compañía.

“Con el nuevo amortiguador electromecánico junto al sistema eléctrico de 48 voltios, damos un uso a dicha energía. El sistema también brinda, a nosotros y a nuestros clientes, posibilidades enteramente nuevas a la hora de ajustar la suspensión”.

El sistema eROT responde rápidamente y con el mínimo de inercia. Como una suspensión con control activo, se adapta idealmente a las irregularidades de la superficie de rodaje y al estilo de manejo del automovilista. Un ajuste de amortiguación que virtualmente se puede definir mediante software de forma ilimitada, aumenta las posibilidades funcionales. Elimina la dependencia mutua de los desplazamientos de extensión y compresión que limita a los amortiguadores hidráulicos convencionales.

En el eROT, Audi configura el movimiento de compresión para que resulte confortable sin comprometer el desplazamiento de extensión. Otra ventaja del nuevo sistema de amortiguación es su geometría. Los generadores eléctricos dispuestos horizontalmente en la zona del eje trasero sustituyen a los amortiguadores telescópicos verticales, lo que permite un espacio adicional en el baúl.

Generar electricidad

El sistema eROT posibilita una segunda función, además de la capacidad de programar libremente la amortiguación: puede convertir la energía cinética creada en compresión y extensión en electricidad. Para lograr esto, un brazo absorbe el movimiento de la rueda.

Este brazo transmite la fuerza a través de engranajes a un generador eléctrico (una especie de alternador), que la convierte en electricidad. La capacidad de recuperación es, en promedio, de entre 100 y 150 vatios en los ensayos realizados en carreteras alemanas –desde 3 vatios en autopistas bien pavimentadas, hasta los 613 vatios en una carretera secundaria bacheada– lo que en circunstancias de uso normal corresponde a un ahorro de CO2 (dióxido de carbono) de hasta tres gramos por kilómetro, lo que significa que hay un consumo menor de combustible, del orden de los 0,7 litros cada 100 kilómetros.

La nueva tecnología eROT se basa en un subsistema eléctrico de 48 voltios. En la configuración del sistema, que será aplicado en principio a los Audi A8 a partir de 2020-21, su batería de iones de litio (Li-ión) ofrece una capacidad de 0,5 kilovatios/hora y una potencia máxima de salida de 13 kilovatios. Un convertidor de corriente continua conecta el subsistema de 48 voltios al sistema eléctrico principal de 12 voltios, que incluye un generador de alta eficiencia.

Amortiguación magnetorreológica

Representan un caso particular de suspensión “inteligente” y un avance relativamente reciente, al cual Audi adhirió rápidamente. Los primeros prototipos datan de principios de la década de 1990, aunque General Motors presentó este sistema concebido originalmente por la firma Delphi. en el Salón de Frankfurt en 1999, y ahora, para los modelos de 2019, emplea la tercera generación en productos como el Cadillac Seville y el Chevrolet Corvette.

Otras marcas, como la señalada Audi y también Ferrari traen estos amortiguadores de control electrónico como equipamiento de serie en varios de sus modelos. Se trata de amortiguadores monotubo que en vez de aceite llevan un fluido magnético-reológico, prescindiendo de válvulas electromecánicas. La reología es la rama de la física que estudia la viscosidad, la plasticidad, la elasticidad y el derrame de la materia.

La suspensión magnetorreológica se aplica incluso en los soportes del motor, como en los motores boxer de Porsche para sus modelos 911 de reciente generación. Aquí la sujeción de la planta motriz varía su firmeza en dependencia de las condiciones de la marcha. El fluido está compuesto de un 40 por ciento aproximadamente de partículas metálicas flotando en él. Al magnetizarse, según si lo hace mucho o poco, modifica su viscosidad, consiguiéndose variar la dureza del amortiguador.

La principal ventaja de este sistema frente a los tradicionales es la rapidez de variación del tipo de amortiguación, y las infinitas posibilidades de regulación que permite. El sistema, llamado MagneRide por Delphi Automotive, es la primera aplicación industrial de un fluido cuya viscosidad varía ante la presencia de un campo magnético. El fluido que utiliza este sistema es una suspensión no coloidal, con partículas de hierro con un tamaño de algunos micrones en un hidrocarburo sintético. Sin la presencia de un campo magnético, las partículas de hierro están dispuestas al azar en el seno del fluido.

A medida que aumenta el campo magnético, el fluido se vuelve fibroso y su estructura llega a ser casi plástica. Las reacciones del fluido al pasar por los orificios del amortiguador cambian con la diferencia de viscosidad. Cuando no está magnetizado, hay una gran diferencia de velocidad entre las partículas que están próximas a las paredes del orificio, y las que fluyen rodeadas de otras partículas de fluido. Gracias a esa diferencia de velocidad, el caudal puede ser grande y, por tanto, el amortiguador es suave. Cuando el fluido está magnetizado, la velocidad de todas las partículas es muy semejante.

Los amortiguadores interconectados a través de la electrónica trabajan con gran precisión y su dureza puede cambiar en milisegundos de acuerdo a las condiciones de conducción y del pavimento.

El flujo es más lento y, por tanto, la dureza del amortiguador aumenta. La intensidad del campo magnético la ajusta la computadora, que recibe señales de distintos sensores. Tres de ellos están ya en el control de estabilidad del vehículo, otro es la velocidad del automóvil y otro la posición relativa de las ruedas. Delphi ha previsto que esta misma computadora pueda controlar un sistema de altura constante. Esta amortiguación variable sigue el mismo principio de funcionamiento que una de electroválvulas: suave cuando es posible y dura cuando es necesario.

El amortiguador se endurece cuando es preciso limitar más los rebotes del resorte para aumentar el contacto con el suelo, bien por razones de estabilidad o bien por frenada. También actúa para frenar movimientos como el balanceo o el cabeceo, aunque la amplitud de esos movimientos depende de los resortes y las barras estabilizadoras, no de los amortiguadores.

La mecatrónica

La mecánica de precisión y la microelectrónica han juntado sus fuerzas para hacer prodigios tecnológicos en el automóvil. En los sistemas denominados SDC (Sensitive Damping Control, Control Sensitivo de la Amortiguación) e ICD (Intelligent Controlled Damper, Amortiguación de Control Inteligente), responden a todos los enunciados de la mecatrónica.

En estos sistemas la computadora de control, con la inapreciable colaboración de los sensores, calcula la necesaria fuerza de amortiguación cada dos milisegundos, actuando sobre actuadores eléctricos especiales instalados en el exterior de la unidad del amortiguador, los que a su vez actúan sobre las válvulas hidráulicas del interior del mecanismo, para hacer pasar mayor o menor cantidad de fluido. Con ello varía la acción amortiguadora. Incluso hasta es posible integrar a la computadora de gestión en el mismo amortiguador, la que a su vez es alimentada por buses de datos conectados a múltiples sensores.