El pasado mes de abril, Nissan presentó en los Estados Unidos la sexta generación de su sedán grande, el Altima, modelo que en aquel mercado rivaliza con los Toyota Camry y Honda Accord, entre otros.

Uno de los motores que conformarán la oferta para los mercado de América del Norte -donde estará disponible en principio a mediados de 2019- es un nuevo impulsor DOHC 2.5 con tapa de dieciséis válvulas e inyección que, de acuerdo con la marca, fue optimizado para emitir menos ruido y vibraciones, además de ofrecer bajos niveles de consumo de combustible y emisiones contaminantes.

La novedad de este bloque radica en la técnica especial de su manufactura, que generalmente está reservada para los autos superdeportivos de Nissan que utiliza trozos de diamantes que no eran aptos para joyería.

Para ello, dentro de los cuatro cilindros del bloque del motor, los ingenieros de Nissan realizan un proceso de tecnología de vanguardia que consta de un pulimentado de cilindros para reducir la fricción y mejorar la eficiencia.

Este proceso, que se usó por primera vez con el Nissan GT-R y luego se aplicó a otros modelos especiales como el Sentra NISMO, ayuda a los motores a funcionar de manera suave, eliminando la necesidad de revestimientos de cilindros luminosos.

En qué consiste la técnica de diamantes en el motor

Como primera medida, se rocía y pule el espacio cilíndrico dentro del motor por donde se mueve el pistón. En este proceso de “pulverización” se realiza un soplado con gas para atomizar el material y recubrir el interior de los cilindros. Cabe destacar que el grosor del recubrimiento es de aproximadamente 0,2 milímetros, es decir, aproximadamente el doble del grosor de un cabello humano.

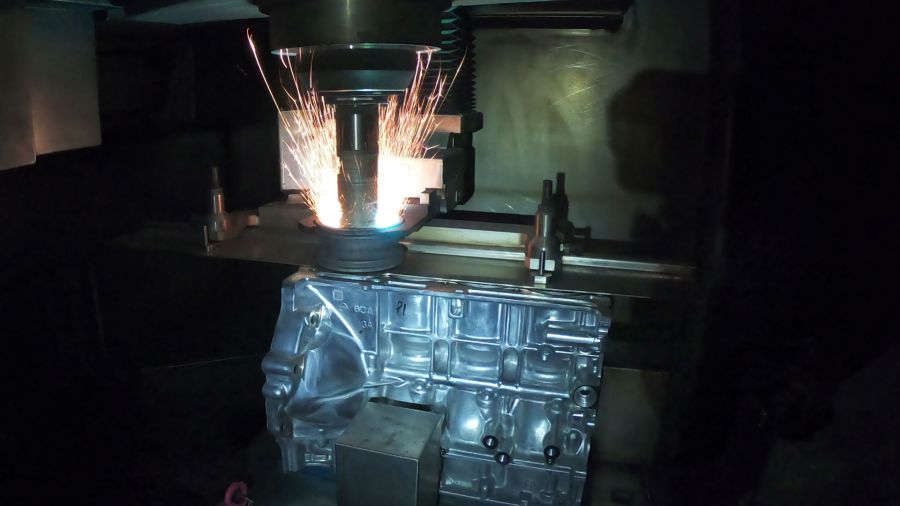

En una segunda etapa se utiliza una broca (mecha) especial que contiene trozos de diamantes que no eran aptos para la joyería: esta mecha gira a alta velocidad dentro del cilindro para pulir el metal hasta que esté totalmente brillante y suave. Internamente Nissan denomina a este proceso como “mirror bore”, donde las paredes del cilindro terminan luciendo una superficie reflectante. Cabe destacar que durante este proceso también se utiliza agua, destinada principalmente a mantener la maquinaria y los metales a temperaturas óptimas, y así reducir la fricción.

La línea de producción de Nissan en Decherd (Estados Unidos) agregó el “equipo de perforación con acabado de espejo” para el lanzamiento del Altima, convirtiéndola en la planta de Nissan con la aplicación de mayor volumen de esta tecnología. El equipo de Decherd ensambla un motor cada 19 segundos y es capaz de producir aproximadamente 1.4 millones de motores al año.

Jay Boyte, director de Ingeniería de la Planta de Trenes Motrices en Decherd, Nissan Norteamérica, indicó que: "La tecnología avanzada, como el proceso de perforación con un pulimentado de cilindros, sólo tiene sentido para Nissan si la ofrecemos a tantos clientes como sea posible. El resultado final, es un motor innovador y eficiente, hecho con tecnología de fabricación que generalmente no está disponible a este volumen ni a este precio".